Codigo Schule 4.0

Autor des Artikels:

Sergio PeciñaArtikel veröffentlicht am:

March 16, 2025

Menü Schublade

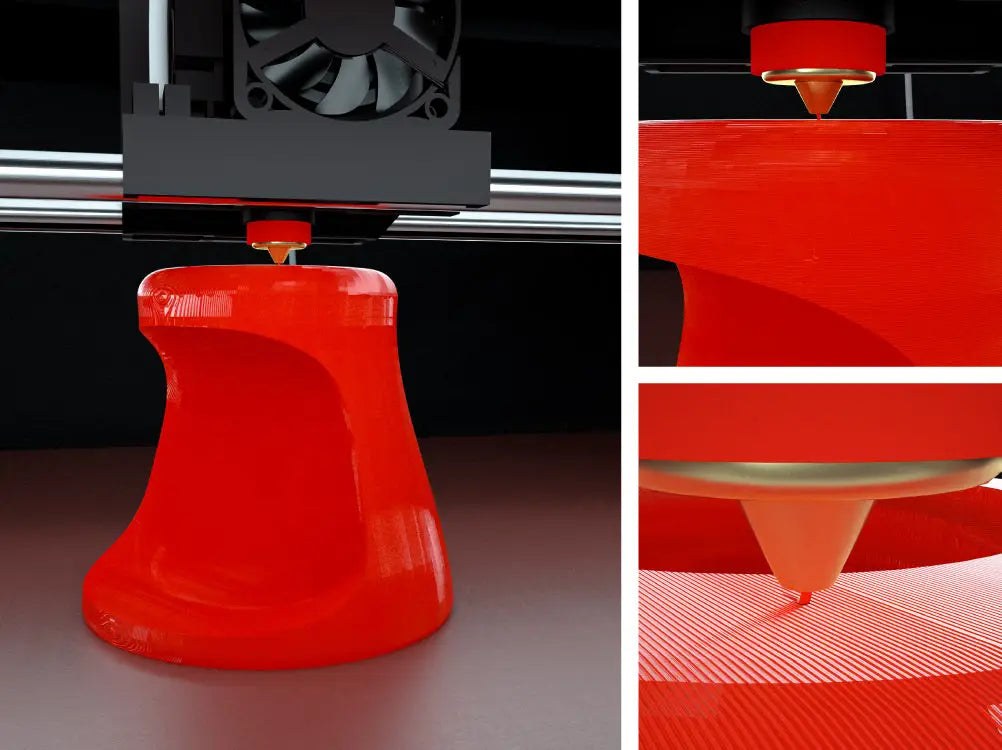

PETG-Filament ist eine Variante des weit verbreiteten PET-Polymers. Sein Einsatz im 3D-Druck boomt, da das Verhältnis zwischen Druckschwierigkeit und mechanischen Eigenschaften sehr gut ist. Es wird in der Industrie häufig verwendet, weil es chemisch sehr stabil ist und eine hohe Schlagzähigkeit aufweist.

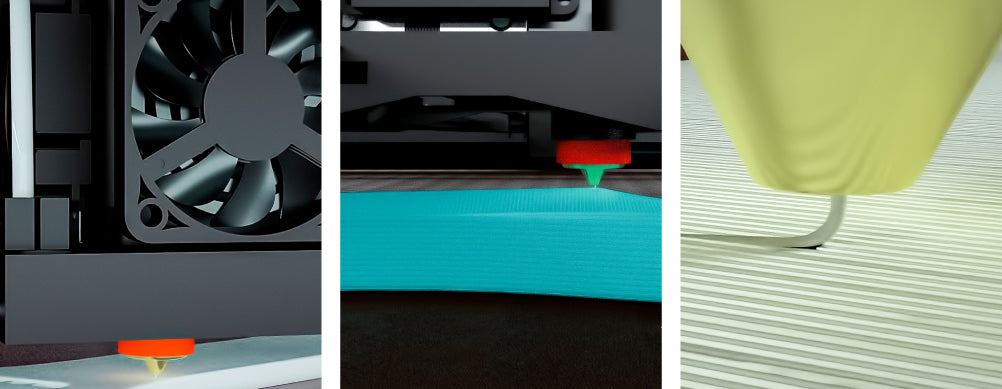

Der Temperaturbereich für das Drucken mit PETG liegt zwischen 220 °C und 250 °C, und die ideale Temperatur hängt in erster Linie von der Größe der Düse und der Extrusionsausrüstung ab. Falls dein 3D-Drucker ein Teflon-Rohr besitzt, solltest du die Temperatur nicht über 235 °C erhöhen, um eine Schädigung des Rohrs zu vermeiden. Sehr hohe Temperaturen führen dazu, dass das Filament tropft, was den „Stringing“-Effekt verursacht. Sehr niedrige Temperaturen können dazu führen, dass der Extruder Schritte verliert, was zu einem schlechten Materialfluss führt. Es muss ein Temperaturtest durchgeführt werden, um die richtige Temperatur zu bestimmen.

Für eine gute Haftung dieses Materials ist ein beheiztes Druckbett zwischen 70 °C und 90 °C erforderlich. Jeder Spezialkleber für den 3D-Druck ist hilfreich, um den berüchtigten „Warping“-Effekt zu vermeiden; wir empfehlen diese Klebstoffe daher für große Bauteile. Wenn du auf einer glatten PEI-Oberfläche druckst, muss mit einem Klebstoff (Klebestift oder Haarspray) eine Barriere zwischen PEI und Teil geschaffen werden, da sich das Teil sonst nur schwer von der Oberfläche lösen lässt.

Die Geschwindigkeit eines 3D-Druckers hängt stark vom gesamten Satz der Bauteile ab, aus denen der Drucker besteht, aber ein Richtwert ist hilfreich. Die optimale Geschwindigkeit liegt in den meisten Fällen zwischen 25 mm/s und 55 mm/s.

Die Verwendung eines Bauteillüfters ist bei PETG-Filament nicht zwingend erforderlich, aber hilfreich, wenn das Teil viele Details oder starke Überhänge aufweist, um die Haftung zwischen den Schichten zu verbessern. Wenn das Teil beginnt, sich zu delaminieren oder zu reißen, verringern Sie die Lüftergeschwindigkeit (stellen Sie sie über 20 % ein), um den Luftstrom zu reduzieren und die Haftung zwischen den Schichten zu erhöhen.

Die optimale Schichthöhe beträgt normalerweise 50% des Düsenauslassdurchmessers, kann jedoch auf 25% gesenkt oder auf 75-80% erhöht werden. Bei einer 0,4 -mm -Düse würde eine optimale Schichthöhe in einem Bereich von 0,1 mm und 0,3 mm 0,2 mm betragen.

Es ist entscheidend, den genauen Wert der Maßtoleranz jedes Materials zu bestimmen, um diesen Parameter festzulegen. Bei regulären Drucken sollte dieser Parameter nicht mehr als 5 % schwanken, also zwischen 95 % und 105 %. Wenn unser Extruder nach einem Flow‑Test schlecht kalibriert ist, müssen wir ihn zunächst kalibrieren, um optimale Ergebnisse zu erzielen.

Der Retraktionsfaktor hängt von der Hotend-Extruder-Einheit ab und muss durch einen Retraktionstest ermittelt werden. Die Anfangswerte können wie folgt aussehen