Codigo École 4.0

Auteur de l'article:

Sergio PeciñaArticle publié sur le site:

July 09, 2025

Menu du tiroir

L'impression 3D est une technique de fabrication dans laquelle de la matière est déposée ou ajoutée, d'où le nom technique "Fabrication Additive". Son contraire est la "fabrication soustractive", qui est basée sur l'enlèvement de matière à l'aide de machines telles que les tours et les fraiseuses. L'impression 3D relève également de la "fabrication numérique", qui est la fabrication d'objets physiques à l'aide d'outils contrôlés par ordinateur. La fabrication numérique nécessite un modèle CAO de la pièce à fabriquer et une machine CNC.

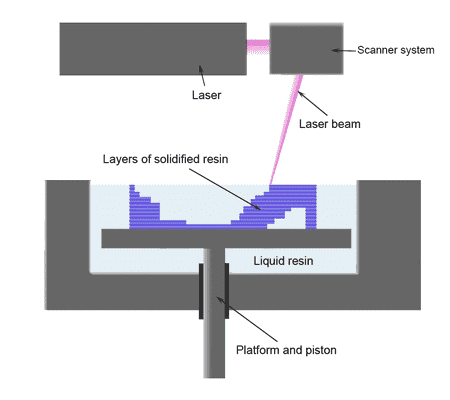

L'origine de l'impression 3D remonte aux années 1980 lorsque le Dr Kodama de l'Institut municipal de recherche industrielle de Nagoya a mis au point une technique de fabrication d'un objet couche par couche. Finalement, le fondateur de 3D Systems, Chuck Hull, a déposé le premier brevet commercial en 1984 pour une technique appelée "stéréolithographie", maintenant appelée SLA. Cette technique consiste à fabriquer un objet couche par couche en durcissant une résine photodurcissable à l'aide d'un faisceau de lumière dirigé.

Stéréolithographie (SLA)

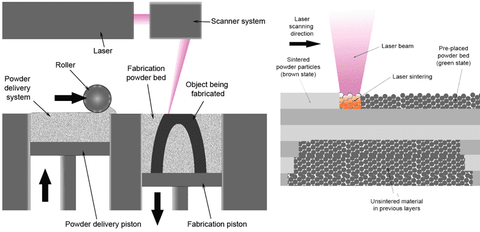

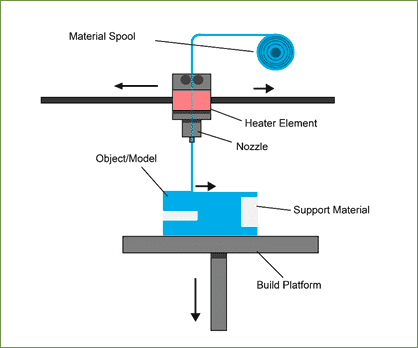

Deux ans plus tard, le professeur Carl Deckard de l'Université du Texas dépose un brevet pour le frittage sélectif par laser ou SLS, qui fusionne une poudre plastique à l'aide d'un laser pour former les différentes couches de la pièce. A la même époque, Scott Crump, fondateur du groupe Stratasys, développe l'une des premières imprimantes 3D à filament fusionné. Cette technique s'appelait FDM et est actuellement la technique la plus utilisée dans le monde.

Frittage Laser Sélectif (SLS)

Modélisation des dépôts fondus (FDM)

La fabrication additive continue de se développer et depuis les années 1990 de nouvelles techniques de fabrication sont apparues comme l'injection de liant et le PolyJet. Dans les années 2000 apparaît le dernier né de la fabrication additive : l'impression 3D de pièces métalliques, qui serait une modification du SLS déjà connu mais en remplaçant le plastique par du métal et la fusion par faisceau d'électrons, qui est très similaire au précédent mais remplace le laser par un faisceau d'électrons, faisant ainsi fondre le métal de manière plus contrôlée.

Comme évoqué précédemment, ce type de technologie de fabrication additive dépose une matière thermoplastique couche par couche pour fabriquer un objet. Ce travail repose principalement sur cette technologie car c'est la plus simple et donc la plus répandue dans le monde.

Il existe plusieurs types de machines au sein de cette technologie, la différence fondamentale entre elles est le système de coordonnées qu'elles utilisent. Nous pouvons les classer comme suit :

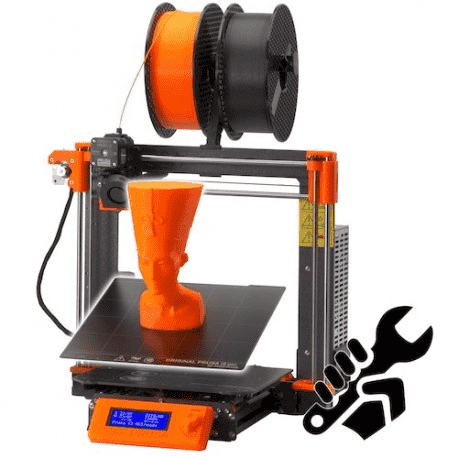

Le système de coordonnées le plus utilisé sur le marché. Il utilise 3 axes orthogonaux pour le mouvement.

Imprimante 3D cartésienne MKS3 par Prusa

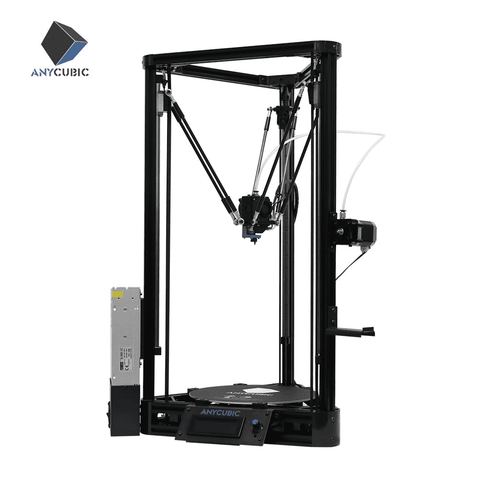

Une imprimante Delta s'appuie sur des coordonnées cylindriques pour son mouvement, nécessitant la synchronisation d'au moins deux moteurs pour produire une ligne droite. La pièce en construction est statique tout au long du processus de fabrication.

Imprimante 3D Delta par Anycubic

Les polaires, comme leur nom l'indique, utilisent des coordonnées polaires pour le positionnement. La différence par rapport aux imprimantes delta est que la pièce est capable de tourner sur son axe vertical.

Imprimante 3D Polar par Polar 3D

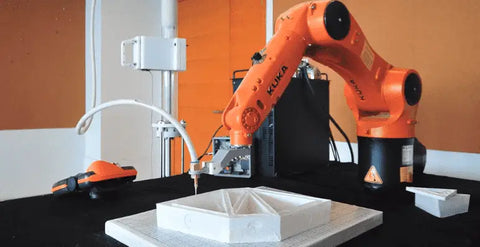

Des bras robotisés, au bout desquels la tête est montée et peut donc avoir plusieurs degrés de liberté.

Imprimante 3d à bras robotisé

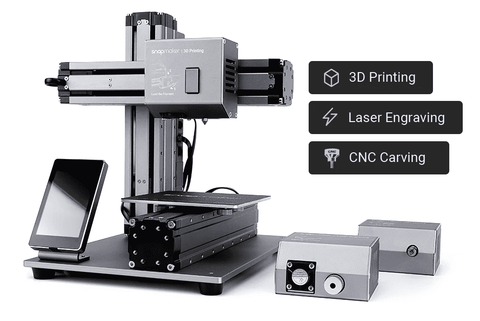

Imprimantes hybrides, capables d'accueillir différentes têtes d'impression pour la fabrication additive et soustractive. Ces machines ne relèveraient pas de cette classification fondamentale car leur système de coordonnées peut être l'un des ci-dessus.

Imprimante 3d hybride par Snapmaker

Dans cette classification, il existe un nombre infini d'imprimantes 3D avec des caractéristiques et des capacités différentes.

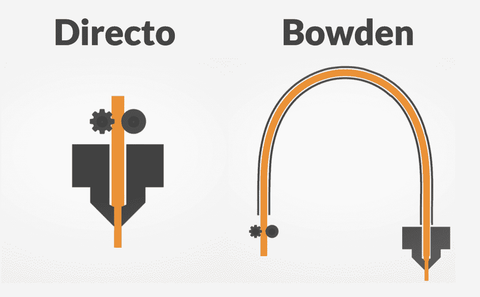

Une autre classification serait selon le système d'extrusion, qui pourrait être Bowden ou direct. Le système Bowden a l'extrudeuse et le hotend séparés par un tube PTFE ; tandis que dans le système direct, les deux parties sont jointes et le tube PTFE n'est pas nécessaire.

Système d'extrusion d'impression 3D

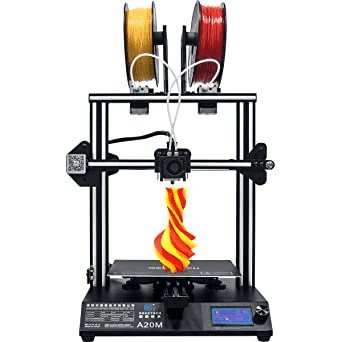

Les deux systèmes d'extrusion peuvent avoir la capacité d'imprimer avec un ou plusieurs matériaux en même temps, c'est ce qu'on appelle la multi-extrusion. Il existe deux types, ceux qui partagent le même hotend et ceux qui ont des extrudeuses différentes, une pour chaque matériau.

Diamant Hotend par RepRap

Double extrusion par Geetech

Parmi ceux qui partagent le hotend, on peut trouver le multiextrusion proposé par le fabricant Prusa3d, qui dispose d'un sélecteur de matériau et d'un seul hotend. Ce système ralentit beaucoup le processus d'impression, en plus d'ajouter une complication supplémentaire en matière de calibrage, car un calibrage très méticuleux est nécessaire pour qu'il fonctionne correctement.

MMU 2.0 par Prusa

À son tour, au sein de la multiextrusion indépendante, nous pouvons trouver un système appelé IDEX. Cela a la particularité que ses extrudeuses se déplacent indépendamment sur un axe, normalement l'axe X, obtenant une plus grande précision et une plus grande capacité à combiner différents matériaux. De plus, il a la capacité de dupliquer la pièce construite dans la même impression grâce à l'indépendance des deux extrudeuses.

Imprimante 3D IDEX (Epsilon) par BCN3D

Pour finir avec la multi-extrusion, il convient de mentionner que l'année dernière, le fabricant britannique e3d a lancé le soi-disant "toolchanger", une imprimante 3D capable de changer automatiquement de tête comme s'il s'agissait d'un système d'usinage CNC industriel, permettant différentes matériaux à imprimer et même modifier les paramètres d'impression.

Changeur d'outils par e3d