Codigo Escuela 4.0

La impresión 3D es una técnica de fabricación en la que se deposita o añade material, de ahí el nombre técnico de "Fabricación aditiva". Su opuesto es la "Fabricación sustractiva", que se basa en la eliminación de material utilizando máquinas como tornos y fresadoras. La impresión 3D también se incluye en la "Fabricación digital", que es la fabricación de objetos físicos utilizando herramientas controladas por computadora. La fabricación digital requiere un modelo CAD de la pieza a fabricar y una máquina CNC.

Historia

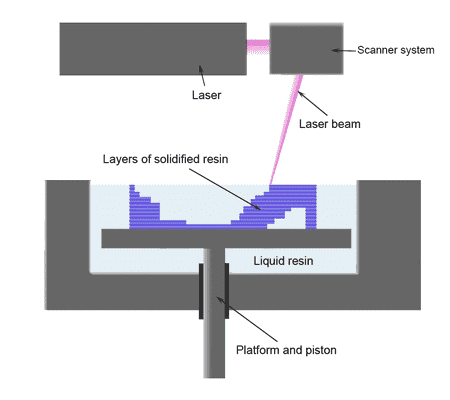

El origen de la impresión 3D se remonta a la década de 1980 cuando el Dr. Kodama del Instituto Municipal de Investigación Industrial de Nagoya ideó una técnica para fabricar un objeto capa por capa. Eventualmente, el fundador de 3D Systems, Chuck Hull, presentó la primera patente comercial en 1984 para una técnica llamada "estereolitografía", ahora llamada SLA. Esta técnica consiste en fabricar un objeto capa por capa mediante el curado de una resina fotocurable mediante un haz de luz dirigido.

Estereolitografía (SLA)

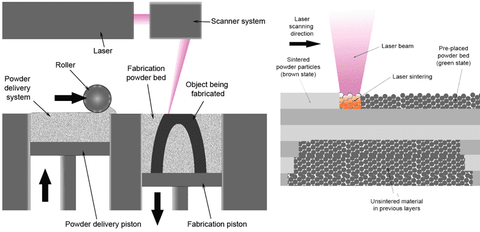

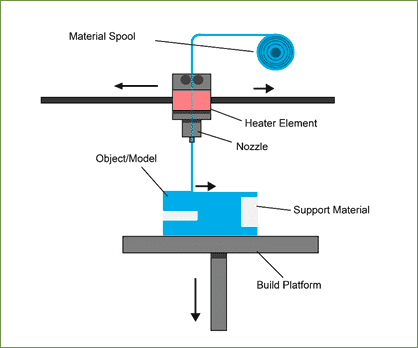

Dos años más tarde, el profesor Carl Deckard de la Universidad de Texas presentó una patente para la Sinterización Selectiva por Láser o SLS, que fusiona un polvo de plástico con la ayuda de un láser para formar las diferentes capas de la pieza. Al mismo tiempo, Scott Crump, fundador del grupo Stratasys, desarrolló una de las primeras impresoras 3D de filamento fundido. Esta técnica se denominó FDM y actualmente es la técnica más utilizada a nivel mundial.

Sinterización selectiva por láser (SLS)

Modelado de depósitos fusionados (FDM)

La fabricación aditiva siguió creciendo y desde la década de 1990 han aparecido nuevas técnicas de fabricación, como el moldeo por inyección de ligantes y PolyJet. En los 2000 apareció lo último en fabricación aditiva: la impresión 3D de piezas metálicas, que sería una modificación del ya conocido SLS pero reemplazando el plástico por metal y la fusión por haz de electrones, que es muy similar a la anterior pero reemplaza el láser por un haz de electrones, derritiendo así el metal de una manera más controlada.

FDM contra FFF

Como se mencionó anteriormente, este tipo de tecnología de fabricación aditiva deposita capa por capa un material termoplástico para fabricar un objeto. Este trabajo se basa principalmente en esta tecnología por ser la más sencilla y por tanto la más extendida a nivel mundial.

Existen varios tipos de máquinas dentro de esta tecnología, la diferencia fundamental entre ellas es el sistema de coordenadas que utilizan. Los podemos clasificar de la siguiente manera:

cartesiano

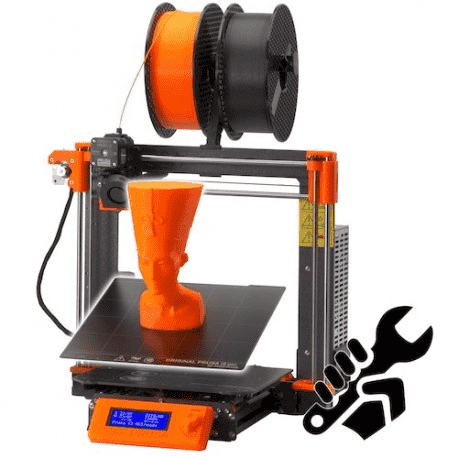

El sistema de coordenadas más utilizado en el mercado. Utiliza 3 ejes ortogonales para el movimiento.

Impresora 3D Cartesiana MKS3 de Prusa

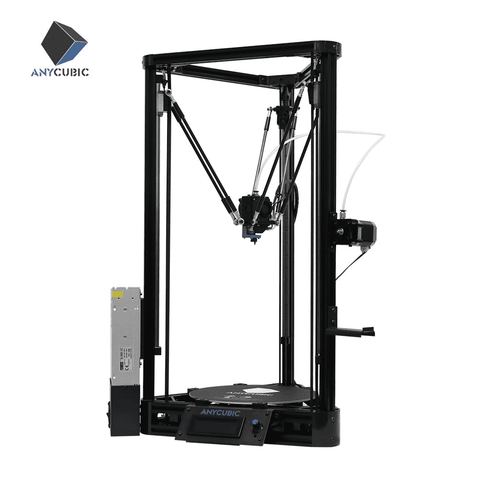

Delta

Una impresora Delta se basa en coordenadas cilíndricas para su movimiento, lo que requiere que al menos dos motores estén sincronizados para producir una línea recta. La pieza que se construye es estática durante todo el proceso de fabricación.

Impresora Delta 3D de Anycubic

Polar

Los polares, como su nombre indica, utilizan coordenadas polares para el posicionamiento. La diferencia con respecto a las impresoras delta es que la pieza es capaz de girar sobre su eje vertical.

Impresora 3D Polar de Polar 3D

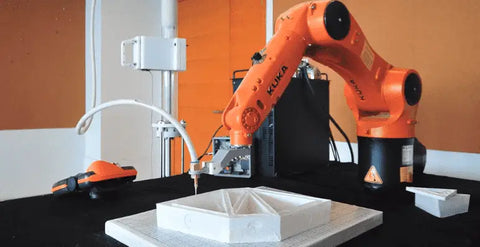

brazos robóticos

Brazos robóticos, en cuyo extremo se monta la cabeza y por tanto puede tener varios grados de libertad.

Impresora 3d con brazo robótico

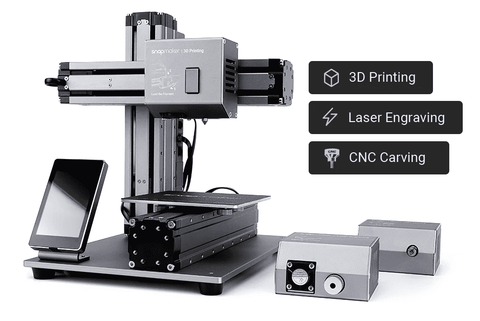

Impresoras 3d híbridas

Impresoras híbridas, capaces de acomodar diferentes cabezales de impresión tanto para fabricación aditiva como sustractiva. Estas máquinas quedarían fuera de esta clasificación fundamental ya que su sistema de coordenadas puede ser cualquiera de los anteriores.

Impresora 3d híbrida de Snapmaker

Dentro de esta clasificación existe una infinidad de impresoras 3D con diferentes características y capacidades.

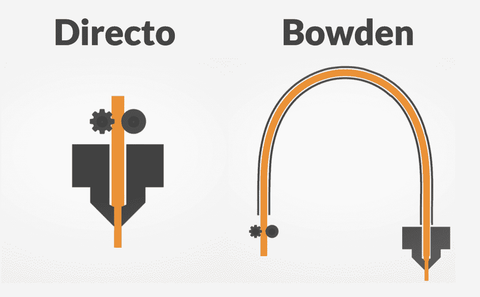

Otra clasificación sería según el sistema de extrusión, que podría ser bowden o directo. El sistema bowden tiene el extrusor y el hotend separados por un tubo de PTFE; mientras que en el sistema directo ambas partes van unidas y no es necesario el tubo de PTFE.

Sistema de extrusión de impresión 3D

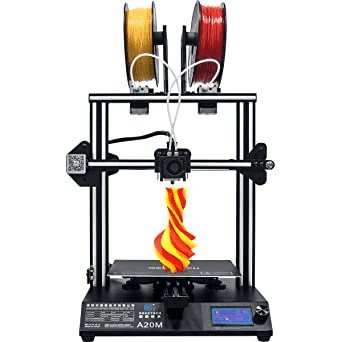

Ambos sistemas de extrusión pueden tener la capacidad de imprimir con uno o más materiales al mismo tiempo, esto se denomina multiextrusión. Los hay de dos tipos, los que comparten el mismo hotend y los que tienen diferentes extrusores, uno para cada material.

Diamond Hotend de RepRap

Doble extrusión de Geetech

Entre los que comparten hotend podemos encontrar el multiextrusión propuesto por el fabricante Prusa3d, que cuenta con un selector de materiales y un único hotend. Este sistema ralentiza mucho el proceso de impresión, además de añadir una complicación extra a la hora de la calibración, ya que es necesaria una calibración muy minuciosa para que funcione correctamente.

MMU 2.0 de Prusa

A su vez, dentro de la multiextrusión independiente, podemos encontrar un sistema denominado IDEX. Este tiene la particularidad de que sus extrusores se mueven de forma independiente sobre un eje, normalmente el eje X, consiguiendo una mayor precisión y una mayor capacidad para combinar diferentes materiales. Además, tiene la capacidad de duplicar la parte construida en una misma estampa debido a la independencia de ambos extrusores.

Impresora 3D IDEX (Epsilon) de BCN3D

Para finalizar con la multiextrusión, cabe mencionar que el año pasado el fabricante británico e3d lanzó al mercado el denominado “toolchanger”, una impresora 3D que es capaz de cambiar automáticamente su cabezal como si de un sistema de mecanizado CNC industrial se tratase, permitiendo diferentes materiales a imprimir e incluso cambiar los parámetros de impresión.

Cambiador de herramientas por e3d