Codigo Schule 4.0

Autor des Artikels:

Sergio PeciñaArtikel veröffentlicht am:

July 09, 2025

Menü Schublade

3D-Druck ist ein Fertigungsverfahren, bei dem Material aufgetragen bzw. hinzugefügt wird, daher der technische Name „Additive Fertigung“. Das Gegenstück dazu ist die „Subtraktive Fertigung“, bei der Material mit Maschinen wie Drehbänken und Fräsmaschinen abgetragen wird. 3D-Druck fällt außerdem unter „Digitale Fertigung“, also die Herstellung physischer Objekte mit computergesteuerten Werkzeugen. Digitale Fertigung erfordert ein CAD-Modell des zu fertigenden Teils und eine CNC-Maschine.

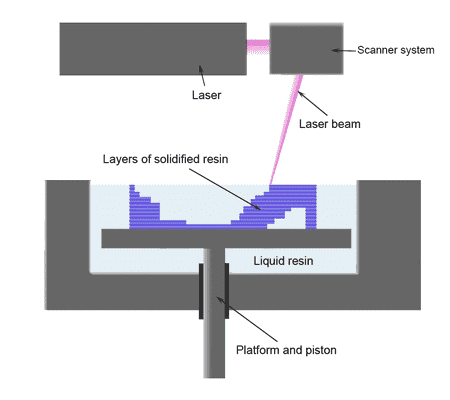

Der Ursprung des 3D-Drucks geht auf die 1980er-Jahre zurück, als Dr. Kodama am Nagoya Municipal Institute of Industrial Research eine Technik entwickelte, um ein Objekt Schicht für Schicht herzustellen. Schließlich meldete der Gründer von 3D Systems, Chuck Hull, 1984 das erste kommerzielle Patent für eine Technik namens „Stereolithografie“ an, heute als SLA bekannt. Diese Technik besteht darin, ein Objekt Schicht für Schicht herzustellen, indem ein lichtaushärtendes Harz mit einem gerichteten Lichtstrahl ausgehärtet wird.

Stereolithografie (SLA)

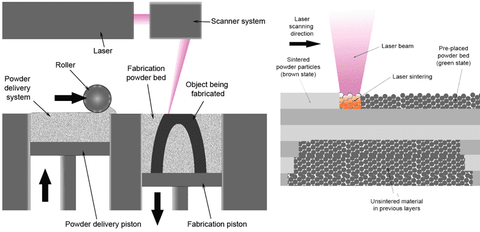

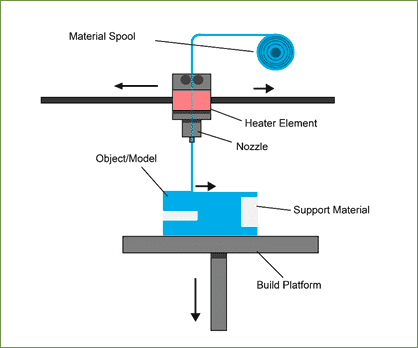

Zwei Jahre später meldete Professor Carl Deckard von der University of Texas ein Patent für Selective Laser Sintering (SLS) an, bei dem ein Kunststoffpulver mithilfe eines Lasers verschmolzen wird, um die verschiedenen Schichten des Teils zu formen. Zur gleichen Zeit entwickelte Scott Crump, Gründer der Stratasys-Gruppe, einen der ersten 3D-Drucker mit geschmolzenem Filament. Diese Technik wurde FDM genannt und ist derzeit weltweit die am weitesten verbreitete Technik.

Selektives Lasersintern (SLS)

Fused Deposit Modelling (FDM)

Die additive Fertigung wuchs weiter, und seit den 1990er-Jahren sind neue Fertigungstechniken wie Binder Jetting und PolyJet entstanden. In den 2000er-Jahren kam das Neueste in der additiven Fertigung hinzu: der 3D-Druck von Metallteilen, eine Abwandlung des bereits bekannten SLS, bei dem Kunststoff durch Metall ersetzt wird, sowie das Elektronenstrahlschmelzen, das dem vorherigen Verfahren sehr ähnlich ist, aber den Laser durch einen Elektronenstrahl ersetzt und so das Metall kontrollierter aufschmilzt.

Wie bereits erwähnt, trägt diese Art der additiven Fertigungstechnologie ein thermoplastisches Material Schicht für Schicht auf, um ein Objekt herzustellen. Diese Arbeit basiert hauptsächlich auf dieser Technologie, da sie die einfachste und daher weltweit am weitesten verbreitet ist.

Es gibt mehrere Arten von Maschinen innerhalb dieser Technologie, deren grundlegender Unterschied im verwendeten Koordinatensystem liegt. Wir können sie wie folgt einteilen:

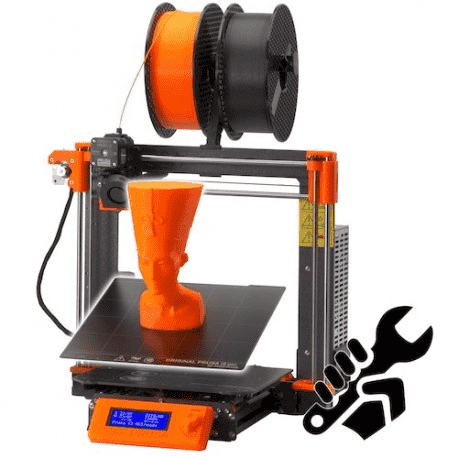

Das am weitesten verbreitete Koordinatensystem auf dem Markt. Es verwendet 3 orthogonale Achsen für die Bewegung.

Kartesischer 3D-Drucker MKS3 von Prusa

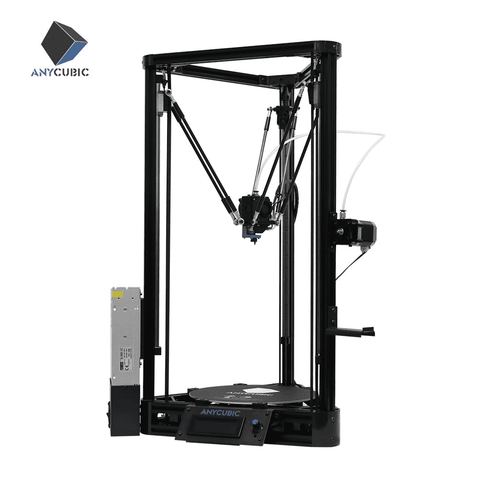

Ein Delta-Drucker verwendet für seine Bewegungen Zylinderkoordinaten und benötigt mindestens zwei synchronisierte Motoren, um eine gerade Linie zu erzeugen. Das zu fertigende Teil bleibt während des gesamten Herstellungsprozesses statisch.

Delta-3D-Drucker von Anycubic

Polars verwenden, wie der Name schon sagt, Polarkoordinaten zur Positionierung. Der Unterschied zu Delta-Druckern besteht darin, dass sich das Teil um seine vertikale Achse drehen kann.

Polar 3D Printer von Polar 3D

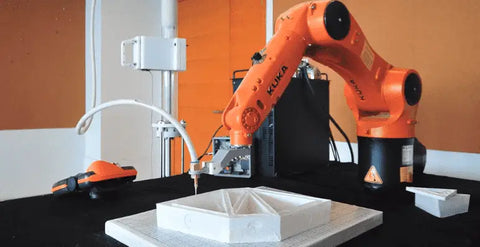

Roboterarme, an deren Ende der Druckkopf montiert ist und dadurch mehrere Freiheitsgrade haben kann.

Roboterarm-3D-Drucker

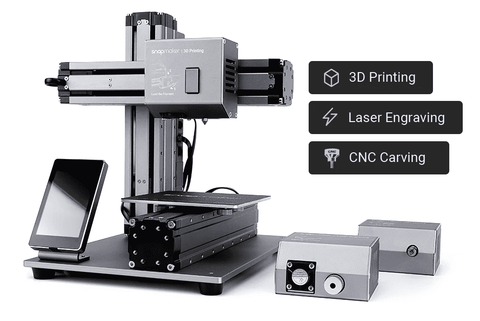

Hybriddrucker, die verschiedene Druckköpfe für additive und subtraktive Fertigung aufnehmen können. Diese Maschinen fallen außerhalb dieser grundlegenden Klassifizierung, da ihr Koordinatensystem jede der oben genannten Varianten sein kann.

Hybrider 3D-Drucker von Snapmaker

Innerhalb dieser Klassifikation gibt es eine unendliche Anzahl von 3D-Druckern mit unterschiedlichen Eigenschaften und Kapazitäten.

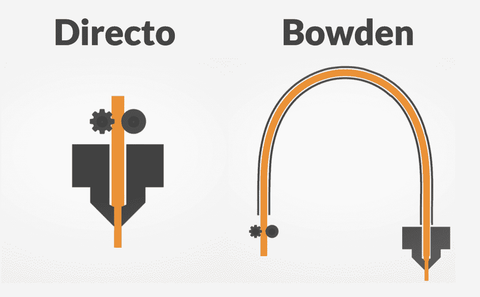

Eine weitere Klassifizierung erfolgt nach dem Extrusionssystem, das entweder Bowden oder Direkt sein kann. Beim Bowden-System sind Extruder und Hotend durch ein PTFE-Rohr getrennt, während beim Direkt-System beide Teile verbunden sind und kein PTFE-Rohr erforderlich ist.

Extrusionssystem des 3D-Drucks

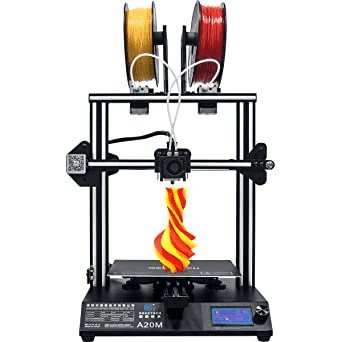

Beide Extrusionssysteme können in der Lage sein, mit einem oder mehreren Materialien gleichzeitig zu drucken; dies wird Multi-Extrusion genannt. Es gibt zwei Typen: solche, die sich dasselbe Hotend teilen, und solche, die verschiedene Extruder haben, einen für jedes Material.

Diamond Hotend von RepRap

Doppel-Extrusion von Geetech

Zu den Systemen mit gemeinsamem Hotend gehört die vom Hersteller Prusa3D vorgeschlagene Multiextrusion, die einen Materialselektor und ein einziges Hotend besitzt. Dieses System verlangsamt den Druckprozess erheblich und bringt zudem eine zusätzliche Komplexität bei der Kalibrierung mit sich, da eine sehr sorgfältige Kalibrierung erforderlich ist, damit es korrekt funktioniert.

MMU 2.0 von Prusa

Innerhalb der unabhängigen Multiextrusion gibt es wiederum ein System namens IDEX. Dieses hat die Besonderheit, dass sich seine Extruder unabhängig auf einer Achse bewegen, normalerweise der X-Achse, wodurch eine höhere Präzision und eine größere Fähigkeit zur Kombination verschiedener Materialien erreicht wird. Außerdem kann aufgrund der Unabhängigkeit beider Extruder das konstruierte Teil im selben Druck dupliziert werden.

IDEX-3D-Drucker (Epsilon) von BCN3D

Abschließend zum Thema Mehrfach-Extrusion sei erwähnt, dass der britische Hersteller e3d im vergangenen Jahr den sogenannten „Toolchanger“ auf den Markt gebracht hat – einen 3D‑Drucker, der in der Lage ist, seinen Druckkopf automatisch zu wechseln, als wäre es ein industrielles CNC‑Bearbeitungssystem. So können unterschiedliche Materialien gedruckt und sogar die Druckparameter gewechselt werden.

Toolchanger von e3d