Le filament PETG est une variante du polymère PET largement utilisé, son utilisation en impression 3D est en plein essor du fait que le rapport entre difficulté d'impression et caractéristiques mécaniques est très bon. Il est largement utilisé dans l'industrie car il est chimiquement très stable et possède une grande résistance aux chocs.

Avantages

- Bonnes propriétés mécaniques : c'est un matériau avec une haute résistance aux chocs, une grande durabilité et sa résistance à la température est supérieure à 80 °C, c'est-à-dire lorsque le matériau commence à se déformer.

- Homologation alimentaire et stérilisabilité : Certification FDA (agence américaine chargée de la réglementation des aliments, des médicaments et des cosmétiques).

- Résistance chimique : en tant que matériau très stable, le PETG est chimiquement résistant aux attaques acides et basiques.

- Transparence : Le PETG sans colorants (naturel) laisse passer 90% de la lumière, ce qui en fait le matériau idéal pour réaliser des pièces translucides ou transparentes.

- Il est recyclable.

- Il ne produit pas d'odeur lors de l'impression.

Désavantages

- Trouver le "sweet spot" du filament est le plus gros inconvénient de ce matériau, obtenant les paramètres d'impression corrects.

- Besoin d'un lit chaud pour une bonne adhérence.

- Perte de couleur due à une exposition prolongée au soleil. Les rayons UV peuvent générer une décoloration de la pièce et la rendre plus cassante. Pour résoudre ce problème, nous avons un PETG qui résiste à cette décoloration.

Paramètres d'impression

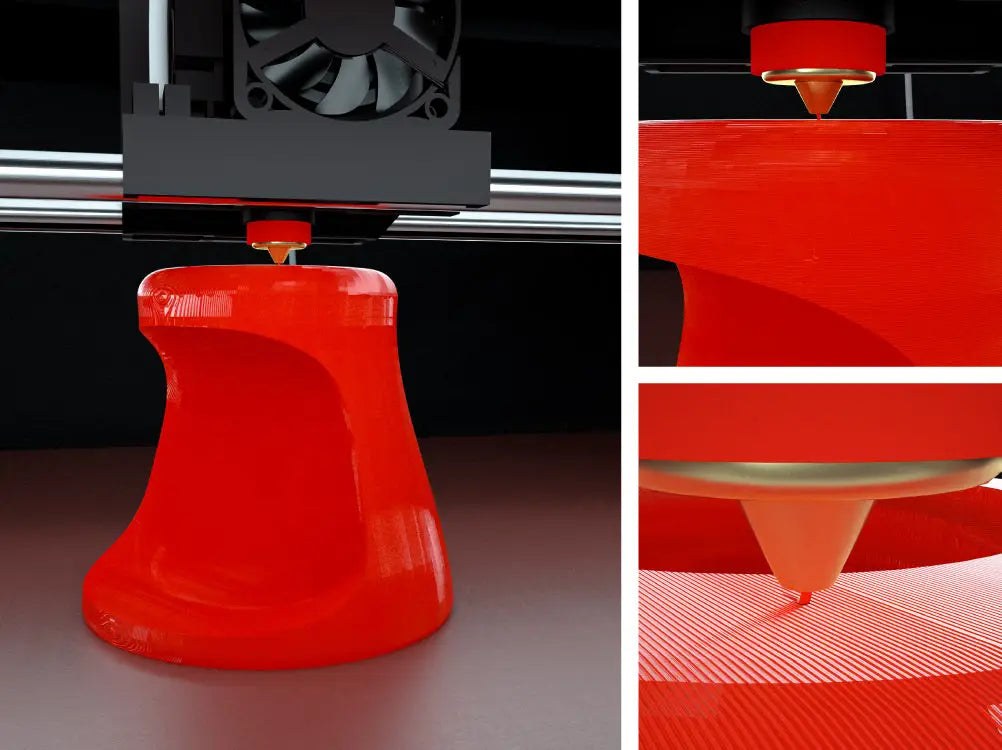

Température d'extrusion

La plage de température pour l'impression avec le PETG est comprise entre 220°C et 250°C, et la température idéale dépend principalement de la taille de la buse et de l'équipement d'extrusion. Dans le cas où votre imprimante 3D dispose d'un barillet en Téflon, vous ne devez pas augmenter la température au-dessus de 235°C pour éviter la détérioration du barillet. Des niveaux de température très élevés entraîneront l'égouttement du filament, ce qui entraînera l'effet de "cordage". Une température très basse peut faire perdre des pas à l'extrudeuse, ce qui entraîne un mauvais écoulement du matériau. Un test de température doit être effectué pour déterminer la température correcte.

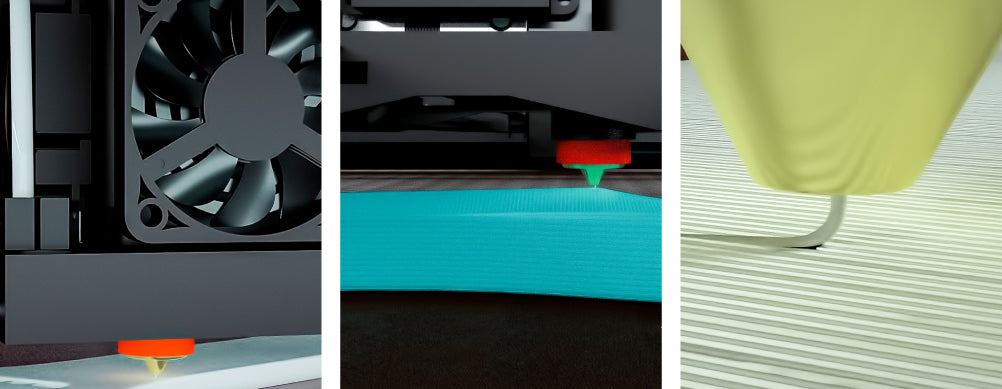

Surface d'impression

Un lit chaud entre 70°C et 90°C est nécessaire pour une bonne adhérence avec ce matériau. Tout adhésif spécialisé pour l'impression 3D sera utile pour éviter l'effet notoire de « déformation » ; nous recommandons donc ces adhésifs pour les gros composants. Si vous imprimez sur une surface PEI lisse, une barrière doit être créée entre le PEI et la pièce à l'aide d'un adhésif (bâton de colle ou laque), sinon il sera difficile de retirer la pièce de la surface.

Vitesse d'impression

La vitesse d'une imprimante 3D dépend beaucoup de l'ensemble des pièces qui composent l'imprimante, mais il est utile d'avoir une sorte de valeur de référence. La vitesse optimale pour la plupart des cas serait comprise entre 25 mm/s et 55 mm/s.

Ventilateur de couche

L'utilisation d'un ventilateur de couche n'est pas nécessaire avec le filament PETG, mais il est utile si la pièce a beaucoup de détails ou beaucoup de surplombs pour améliorer l'adhérence entre les couches. Si la pièce commence à se délaminer ou à se fissurer, réduisez la vitesse du ventilateur de couche (réglez-la au-dessus de 20 %) pour réduire le flux d'air et augmenter l'adhérence entre les couches.

Hauteur de couche

La hauteur de couche optimale est généralement de 50 % du diamètre de sortie de la buse, mais elle peut être abaissée à 25 % ou augmentée à 75-80 %. Pour une buse de 0,4 mm, une hauteur de couche optimale serait de 0,2 mm dans une plage de 0,1 mm et 0,3 mm.

Couler

Il est crucial de déterminer la valeur précise de la tolérance dimensionnelle de chaque matériau afin de définir ce paramètre. Lors d'impressions régulières, ce paramètre ne doit pas varier de plus de 5%, soit 95% à 105%. Si notre extrudeuse est mal calibrée après avoir effectué un test de débit, nous devons d'abord la calibrer pour obtenir des résultats optimaux.

Rétraction

Le facteur de rétraction dépend de l'ensemble hotend-extrudeuse et doit être déterminé par un test de rétraction. Les valeurs initiales peuvent être les suivantes

- Entraînement direct : 1-2 mm et 25 mm/s

- Bowden : 5-6 mm et 30 mm/s